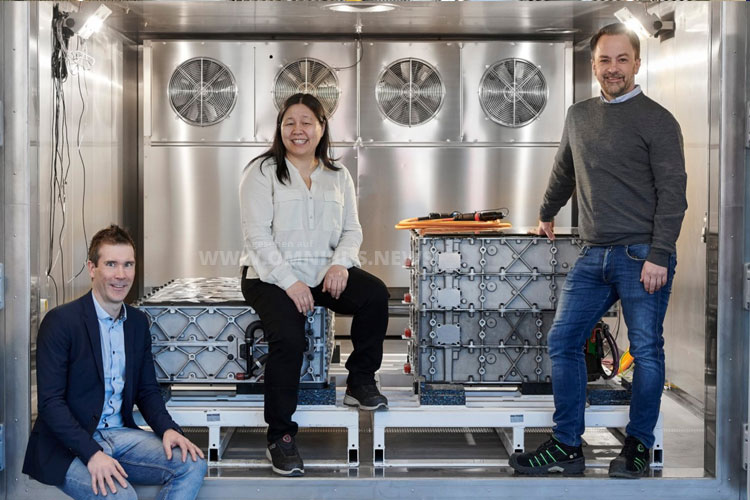

„Der Zweck des Labors besteht darin, Batteriezellen sowie Module und Packs zu testen“, sagt Scania-Projektmanagerin Lisa Forsell (Bildmitte). Foto: Scania

Scania hat im schwedischen Södertälje ein neues Batterielabor in Betrieb genommen. Die Anlage besteht aus drei 250 Quadratmeter großen Testhallen für Batteriezellen, Module und Packs. Angesichts der raschen Einführung von Elektrofahrzeugen in den kommenden Jahren müssen wir das Tempo erhöhen, so die Schweden. Mit einer Batteriefabrik in der Nähe der Montagelinie und einer Teststrecke, die für elektrische und autonome Fahrzeuge optimiert ist, stand ein Batterielabor in unserer Forschungs- und Entwicklungseinrichtung auf der Wunschliste – und jetzt ist es Wirklichkeit geworden.

„Als wir vor ein paar Jahren mit dem Bau begannen, war es eine echte Herausforderung, die heutigen Anforderungen zu definieren. Manche Dinge waren damals noch gar nicht in den Köpfen der Menschen. Aber wir sehen die Notwendigkeit, die Batterietests und den maßgeschneiderten Einsatz zu intensivieren. Deshalb haben wir 15,5 Millionen Euro in dieses neue Batterielabor investiert“, sagt Håkan Örnhed, Leiter des Prüfzellenbetriebs Batterie/E-Komponenten.

Scania hat einen ehrgeizigen Fahrplan vor sich und bringt jährlich neue und aktualisierte Elektroprodukte auf den Markt. Projektmanagerin Lisa Forsell hat die umfangreichen Tests und die Überprüfung der Geräte und Instrumente aus nächster Nähe verfolgt, und da das Labor nun voll einsatzbereit ist, ist ihre Aufgabe erfüllt. Die Einrichtung besteht aus drei 250 Quadratmeter großen Testhallen für Batteriezellen, -module und -packs, und jeder Bereich ist aus Sicherheitsgründen ein eigener Brandabschnitt.

Angrenzend an diese Hallen können nun Testmuster vorbereitet werden, um die Arbeitsumgebung, die Sicherheit und die Testbetriebszeit zu verbessern. „Der Zweck des Labors besteht darin, Batteriezellen sowie Module und Packs zu testen. Wir gehen auf die Bedürfnisse unserer Kunden ein und wenden die modulare Denkweise an, die sich durch alle unsere Tätigkeiten zieht, um die kosteneffizienteste Lösung zu finden“, sagt sie.

Die Kapazitätssteigerung im Vergleich zum „alten“ Labor ist enorm. Und das ist auch nötig, denn früher konnte eine Batterie 1kWh leisten, und bald sollen es Fahrzeuge mit Batterien werden, die 1.000kWh leisten. Das ist eine echte Entwicklung. „Derzeit haben wir 20 Prüfstände, und ihre individuelle Leistungsfähigkeit ist enorm“, sagt Örnhed. Das neue Batterielabor ergänzt eine kleinere Einrichtung mit einer Klimakammer für Batterietests, die extrem flexibel ist, weil sie sich im Grunde „im Freien“ befindet.

Mit diesem Labor kann Scania die Leistung von Batteriepaketen in einsatzbereiten Elektro-Lkw und -Bussen testen, ohne die Batterien auszubauen. Die Fahrzeuge werden in der Nähe des Labors geparkt und an die Testausrüstung angeschlossen. „In naher Zukunft werden wir auch eines der schwedischen Elektro-Transport-Labore (SEEL) in der Nähe von Nykvarn haben, was unsere Testkapazitäten weiter erhöht und auch die Wissenschaft einbezieht.

Die Prüfgeräte werden von Keysight geliefert, einem führenden Anbieter von Prüf- und Messgeräten unter anderem für die Elektromobilität. Keysight hat eine ganzheitliche Lösung mit Produkten zum Testen von Batterien auf Zellebene, aber auch auf Modul- und Packebene geliefert, einschließlich der Software zur Steuerung der Prüfstände sowie zur Programmierung und Überwachung der Batterietests. „Unsere Zusammenarbeit mit Scania erhöht nicht nur unsere Sichtbarkeit in der Welt der E-Mobilität. Wir erhalten auch Einblicke von einem weltweit führenden Hersteller von Transportmitteln, der neue Möglichkeiten der E-Mobilitätstechnologie entdeckt“, sagt Thomas Goetzl, Keysight’s Vice President of Automotive and Energy Solutions.

„Der Bedarf an großartigen Fähigkeiten und Kenntnissen im Bereich der Batterienutzung und Lebenszyklusoptimierung ist wichtiger denn je. Hier im Labor haben wir die Voraussetzungen, um in diesem Bereich unser Bestes zu geben“, so Örnhed weiter. Die benötigten Kompetenzen sind unterschiedlich. „Sowohl Ingenieure als auch Techniker sind für uns wertvoll.“ Sicherheit ist einer der zentralen Werte von Scania, und wenn es um Batterien geht, sind die Risiken buchstäblich unsichtbar. Eine Batterie steht immer unter Strom, und ein Fehlverhalten kann tödlich sein.

Deshalb arbeiten Scania hart daran, den richtigen Umgang mit den Batterien zu lernen. Das Labor kann Tests an 170 Objekten gleichzeitig durchführen. Das Testen von Batterien ist zeitaufwändig. „Ein Lebensdauertest dauert zwei Jahre. Das entspricht sieben Jahren im Straßenverkehr. Wir haben auch eine riesige Kammer, in der wir einen ganzen Antriebsstrang unterbringen können, wenn wir das wollen. Wenn wir das anstelle von Wintertests unter realen Bedingungen verwenden, sparen wir eine Menge Geld.

Das Labor konzentriert sich in erster Linie auf die Bewertung der Batterieleistung und -lebensdauer bei unterschiedlichen Klimabedingungen von -40°C bis 70°C. Unsere Ingenieure untersuchen und ermitteln die besten Betriebsbedingungen für die Batterie und berücksichtigen dabei Dinge wie Temperatursollwert, Ladezustandsfenster und Ladeleistungsprofil für eine maßgeschneiderte Nutzung zur Optimierung der Batterielebensdauer und der Kundenanforderungen. „Wir testen, und wir testen, und dann testen wir noch mehr. Und warum? Weil die Batteriezelle mit der geringsten Kapazität über die Leistung entscheidet. Wir können nicht 99 Prozent gute Zellen haben, wenn es auf das letzte Prozent ankommt“, sagt Örnhed.

Wir gehen einen mutigen Schritt und haben beschlossen, keine Kompromisse bei Leistung, Lebensdauer und mehr einzugehen. Dies ist eine Investition, die Scania und Tratons Forschung und Entwicklung als Ganzes zugute kommt. Jakob Öman, Leiter der Batteriezellen- und Modulprüfung, ist überzeugt, dass Scania in den 2020er Jahren erstaunliche Ergebnisse erzielen wird, da wir die Spezifikationen für unsere eigenen Batteriezellen unter Berücksichtigung unserer Anforderungen und Bedürfnisse festlegen, unsere eigenen Batteriepacks entwerfen und produzieren und die gesamte Planung und Software zu 100 Prozent selbst übernehmen werden.

„Wir haben für diesen massiven Wandel und die industrielle Umstellung einige Jahre lang trainiert, jetzt ist es an der Zeit, es zu zeigen.“ Und es soll noch mehr kommen. Ein Vorbereitungsraum, in dem wir Sensoren und ähnliche Geräte einbauen, ist auf dem Weg. Wir versuchen auch, die Zelle in ihre Einzelteile zu zerlegen. „Es würde mich nicht wundern, wenn wir in ein paar Jahren noch mehr Platz brauchen. Es kommt vor allem darauf an, wie schnell wir neue Einrichtungen bauen können.“

Was bei all dem wirklich wichtig ist, sind nicht nur die Hardware und die Systeme im Labor, sondern auch die Mitarbeiter, die dort arbeiten. Es gibt so viel Wissen darüber, wie man eine Einrichtung wie diese betreibt. Dieses Wissen ist nicht einfach zu erwerben. Es beruht auf viel Erfahrung im Bereich der Batterietests und im Laborbetrieb. „Dieses Labor ist eine riesige Entwicklung für ein wachsendes Team, das wirklich in der Zukunft lebt, das Dinge ausprobiert, die vielleicht erst in ein paar Jahren auf dem Markt sind, aber für uns ist es schon Realität.“ (Scania/Keysight/PM/Sr)